Impulsione Seu Resultado Final: 3 Estratégias de Manutenção Preditiva para Seu DCS

As instalações industriais enfrentam pressão constante para melhorar a eficiência. Este artigo explica como aproveitar a manutenção preditiva com seu DCS. Você descobrirá métodos práticos para aumentar a confiabilidade e maximizar seus retornos financeiros.

O Alto Custo das Abordagens Tradicionais de Manutenção

Muitas operações ainda dependem de cronogramas de manutenção rotineiros ou reativos. Infelizmente, esse método frequentemente leva a falhas inesperadas nos equipamentos. Essas falhas causam paradas de produção caras e reparos de emergência. A manutenção preditiva oferece uma alternativa mais inteligente para sistemas de controle modernos.

Transformando Seu DCS em um Ativo Estratégico

Seu Sistema de Controle Distribuído coleta grandes quantidades de dados operacionais continuamente. Ele monitora tudo, desde leituras de temperatura até níveis de vibração dos equipamentos. Você pode analisar esses dados para identificar problemas potenciais cedo. Portanto, seu DCS se torna uma ferramenta poderosa para prevenir falhas antes que ocorram.

Estratégia 1: Integrar Análises de Machine Learning

Plataformas de software modernas podem processar dados históricos do DCS de forma eficaz. Esses sistemas identificam padrões sutis que indicam problemas em desenvolvimento. Por exemplo, podem detectar desgaste de rolamentos em bombas críticas semanas antes da falha. Esse alerta precoce permite que as equipes de manutenção planejem intervenções estrategicamente.

Estratégia 2: Expandir o Monitoramento com Sensores IIoT

A tecnologia Industrial Internet of Things complementa sua infraestrutura DCS existente. Sensores sem fio podem monitorar ativos em locais remotos ou perigosos com facilidade. Eles fornecem pontos de dados adicionais sobre a saúde e desempenho dos equipamentos. Essa visibilidade ampliada cria uma rede abrangente de manutenção preditiva.

Estratégia 3: Desenvolver uma Cultura de Manutenção Proativa

A tecnologia sozinha não pode entregar o máximo valor para seus sistemas de automação. Sua organização deve adotar completamente a tomada de decisão orientada por dados. Equipes multifuncionais devem revisar regularmente os insights preditivos. Essa mudança cultural garante que você capture todos os benefícios do seu investimento.

Aplicação no Mundo Real: Planta de Processamento Químico

Um grande fabricante químico implementou essas estratégias com sucesso. Eles integraram análises avançadas ao seu Emerson DeltaV DCS existente. O sistema previu um problema de incrustação no trocador de calor com duas semanas de antecedência. Essa detecção precoce evitou uma paralisação de produção de 48 horas, economizando mais de $500.000.

Medindo o Impacto Financeiro Claramente

A manutenção preditiva oferece melhorias financeiras mensuráveis de forma consistente. As empresas normalmente reduzem os custos de manutenção em 25% ou mais anualmente. O tempo de inatividade não planejado diminui significativamente enquanto a vida útil dos equipamentos aumenta. Esses benefícios combinados geralmente proporcionam retorno sobre investimento (ROI) em 12-18 meses.

Insight de Especialista sobre Implementação

Na minha experiência, a implementação bem-sucedida requer planejamento cuidadoso. Comece com seus ativos mais críticos que têm altos custos de falha. Garanta que sua equipe receba treinamento adequado nos novos sistemas e processos. Lembre-se de que a manutenção preditiva é uma jornada, não um projeto único.

Perguntas Frequentes

Como a manutenção preditiva difere da manutenção preventiva?

A manutenção preventiva usa cronogramas fixos independentemente da condição real do equipamento. A manutenção preditiva depende de dados em tempo real para determinar o momento ideal para o serviço.

Qual infraestrutura é necessária para manutenção preditiva?

Você precisa de um DCS moderno, historiadores de dados, software de análise e, às vezes, sensores IIoT adicionais. Conectividade de rede segura e armazenamento de dados também são componentes essenciais.

Sistemas de controle mais antigos podem suportar manutenção preditiva?

Sim, embora você possa precisar atualizar certos componentes. Muitos sistemas legados podem ser aprimorados com plataformas modernas de análise e redes de sensores.

Quanto tempo a implementação normalmente leva?

Uma implementação faseada geralmente leva de 6 a 12 meses para resultados significativos. O cronograma depende do seu ponto de partida e da complexidade das suas operações.

Quais habilidades nossa equipe precisa para gerenciar este sistema?

Sua equipe precisa de capacidades de análise de dados, expertise em planejamento de manutenção e habilidades de colaboração multifuncional. Muitas organizações se beneficiam de programas de treinamento especializados.

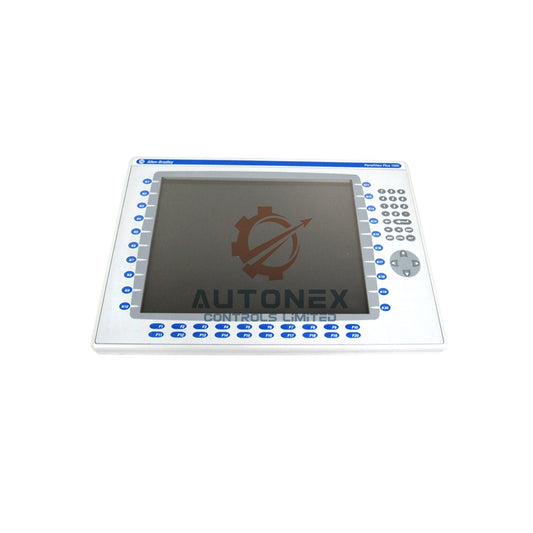

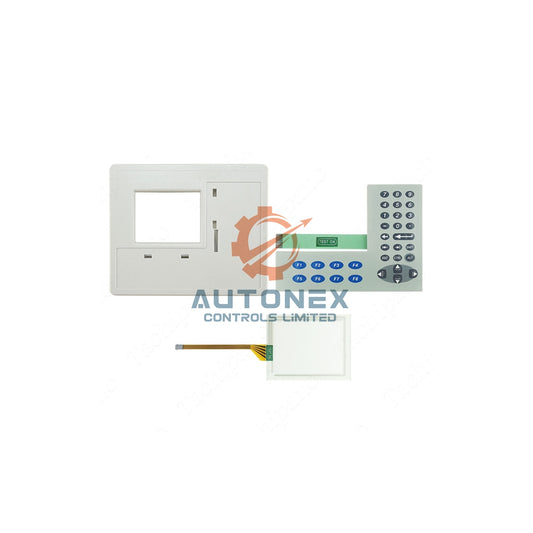

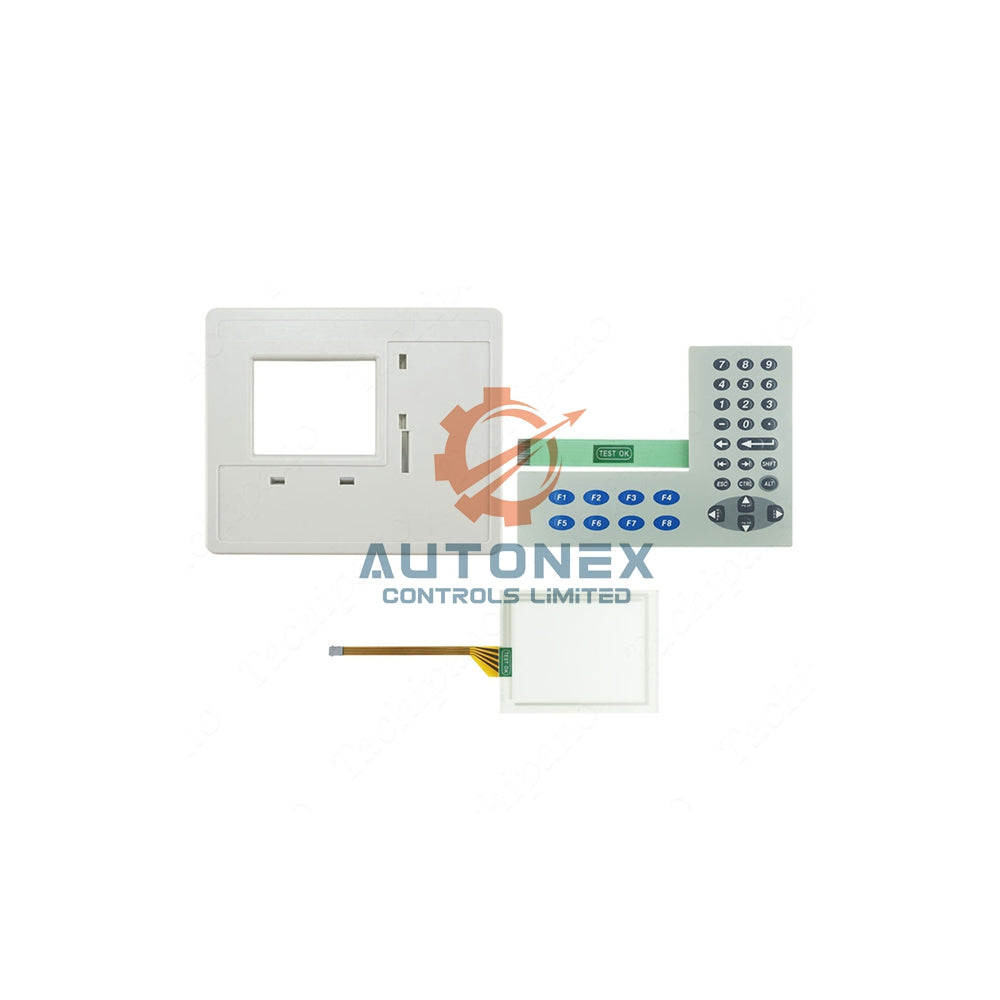

Confira abaixo os itens populares para mais informações em Autonexcontrol